核桃蛋白粉逐渐走进了千家万户,那么大家对与核桃蛋白粉的制取工艺了解多少呢?今天就跟随德州健之源的小编一起来看下!

由于核桃仁为高含油油料,必须选用预榨——浸出工艺。所选用的榨油机为液压榨油机。首先,在器具上平铺一个编织袋,放入适量的核桃仁,将核桃仁包装成一个个小包(每包5kg 最为适宜),把包好的核桃仁放入特制的模具中(模具上有许多孔,用来流油,并且模具也要有适量的厚度,能承受一定的压力),每个料层之间要用薄铁皮隔开,以利于料层间油的流出。然后加压,当压力升到4MPa 时,开始出油;压力升到10MPa ~20MPa时,油出得最多;压力升到40MPa 时,流出的核桃油很少,就可泄压排料了。要点是,打的包小时出油率高;压力要“少升”、“勤升”,不能一次升压过高,否则油以浆状喷出或者是油料间流油通道封闭和收缩,出油率不理想。

在整个榨油过程中,核桃仁不加热,没有热变性。榨出的核桃油色浅、透亮,出油量为仁重的32%左右。核桃饼粕为半脱脂状态,粕疏松,有核桃故有的香味,且蛋白不变性,便于核桃蛋白的开发利用。

破碎

压榨后的核桃仁因受外力的作用,其结构已经有所改变,再经破碎机加工,破碎成小块,利于轧坯。要求:粉末度小,破碎成的颗粒大小符合轧坯条件,便于轧坯机吃料。

轧坯

轧坯是一个非常重要的工艺过程,它直接影响浸出效果。采用我们研制的专用轧坯机,轧出的核桃仁坯具有一定韧性的外形结构,粉末度小,适合萃取条件。萃取时溶剂容易渗入粕内部,粕残油低,结果比较理想。

4号溶剂低温浸出

4号溶剂在常温常压下为气体,加压后为液压。

本工艺的基本原理是:在常温和一定的压力下(013MPa ~018MPa ),用4号溶剂逆流浸出核桃粕,然后使混合油和核桃粕中的溶剂减压汽化,汽化的溶剂再经过压缩机压缩冷凝液化后循环使用。脱溶过程基本上不需加热。

核桃蛋白粉

4号溶剂浸出所得的低温粕,蛋白几乎不变性,适宜核桃蛋白的开发应用。利用超微粉碎机粉碎低温粕,得到一定细度的核桃蛋白粉,可用于食品添加,亦可用于制作香味浓郁、极富营养的保健低脂蛋白粉,以满足市场的需要。

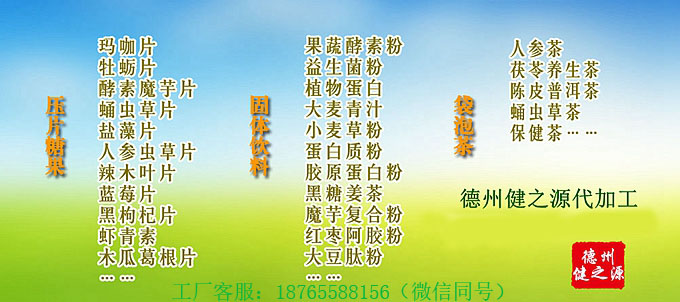

德州健之源生物科技有限公司专注于核桃蛋白粉、益生菌、代餐粉oem代加工,切实从客户角度出发,快速打造属于您的品牌产品!数十年的代加工经验和客户代加工案例操作流程,是您不错的选择!

“正规”——德州健之源2015年通过环评、生产资质齐全,拥有食品生产许可证、保健食品生产许可证、出口产品资质,生产车间为GMP净化车间,实行ISO22000、HACCP质量管理体系管理,产品可投保PICC产品质量保险。

“专业”——8年oem代加工生产经验锻造了一支专业生产队伍,每年都多次为同行解决技术难题。专业质检队伍、专业法务部,为生产保驾护航。

“实力”——占地30亩、固定资产3000万,日压片500万粒、颗粒20万袋、水丸200公斤、代餐粉1万桶。主要设备包括:旋转式压片机3台、颗粒自动包装机6台、一步制粒机一套、包衣设备一套、自动封膜机一套、自动贴标机一套、压板机、三维混合机、烘干设备、化验设备、空调净化设备、自动净水系统等等。

“诚信”——诚信为本、质量为上,是德州健之源的企业宗旨。产品有效物质含量的保持、每批订单完成后都进行的物料盘点、交货期15天、价格不虚标、不加价等等都是诚信的衡量标准。

“多样化合作模式”——oem、odm贴牌定制、来料加工、来配方加工、成品、半成品均可。

“起订量低”——片剂30万粒、粉剂10万袋;针对微商等小客户还可以进行小批量定制。